Thermoisolation Kfz-Batterien

Diese verkettete Anlage kombiniert den Auftrag einer 1K-Dichtraupe mit der nachfolgenden Verklebung einer thermischen Isolation, um die Brandschutzeigenschaften des Batteriedeckels zu verbessern.

Im ersten Schritt wird eine Dichtraupe aus 1K-Schaum auf den Batteriedeckel aufgebracht. Die Anlage kann unterschiedliche Bauteilgrößen und Typen (Stahl, Alu, KTL-beschichtet) verarbeiten.

Der Schaumbereich und der Bereich zum Aufbringen der thermischen Isolierung sind durch einen Übergabespeicher vollständig entkoppelt. In diesem Speicher werden die Deckel mit Schaumraupe gelagert, bis sie von der nachfolgenden Anlage benötigt werden.

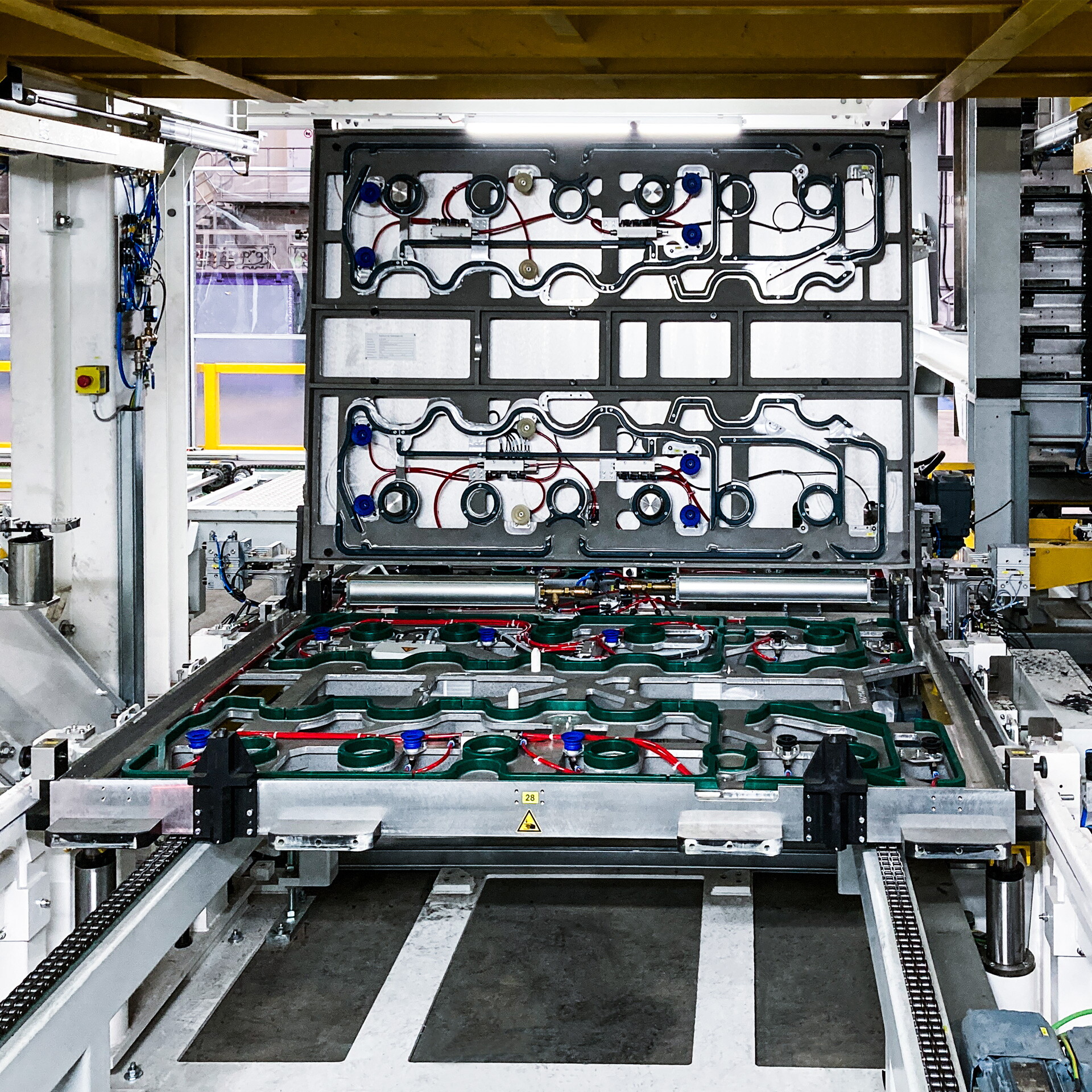

Zum Fügen der Batteriedeckel und der thermischen Isolation wurden spezielle Werkstückträger aus gegossenem Aluminium entwickelt, die über Förderbänder durch die Anlage transportiert werden.

Nach dem Klebeprozess werden die Werkstückträger verschlossen, sodass die Bauteile gefügt werden. Um die erforderliche Aushärtezeit des Klebers sicherzustellen, haben wir einen besonders platzsparenden Speicher entwickelt, in dem 32 Werkstückträger bis zur vollständigen Aushärtung gelagert werden.

Nach dem Aushärten des Klebers wird der Werkstückträger vollautomatisch geöffnet. Zur lückenlosen Dokumentation wird eine End-Of-Line Kameraprüfung des fertigen Bauteils aufgenommen. Anschließend übernimmt ein Roboter die präzise Platzierung des Bauteils in der Kundenverpackung.

Treten während des Klebeprozesses oder einer der Kameraprüfungen Auffälligkeiten auf, können die betroffenen Bauteile in einer QS-Station manuell begutachtet und gegebenenfalls freigegeben werden. So wird sichergestellt, dass nur einwandfreie Bauteile den weiteren Produktionsprozess durchlaufen.

Entdecken Sie weitere spannende Systemlösungen, die wir in den letzten Jahren erfolgreich für unsere Kunden realisiert haben.