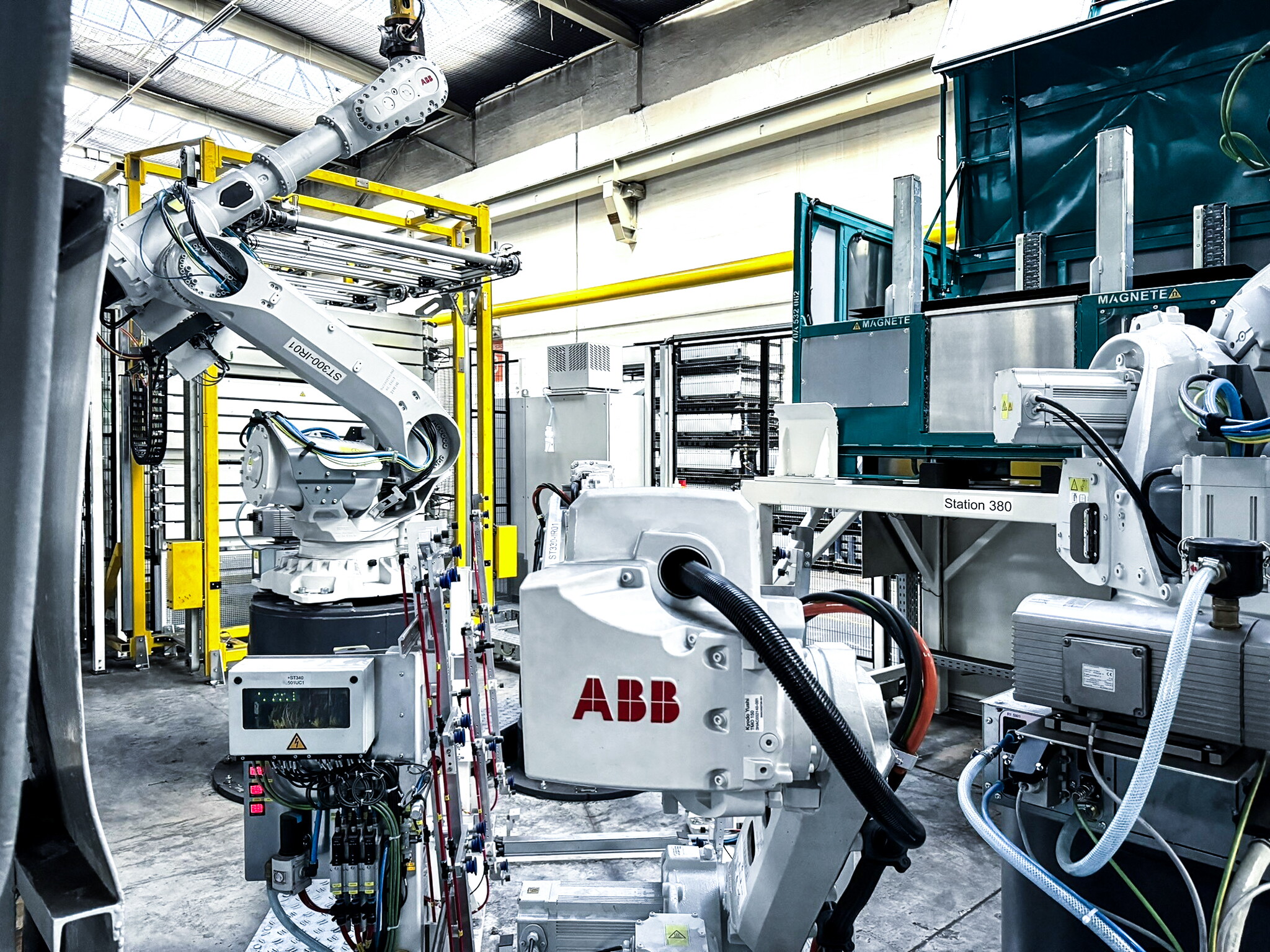

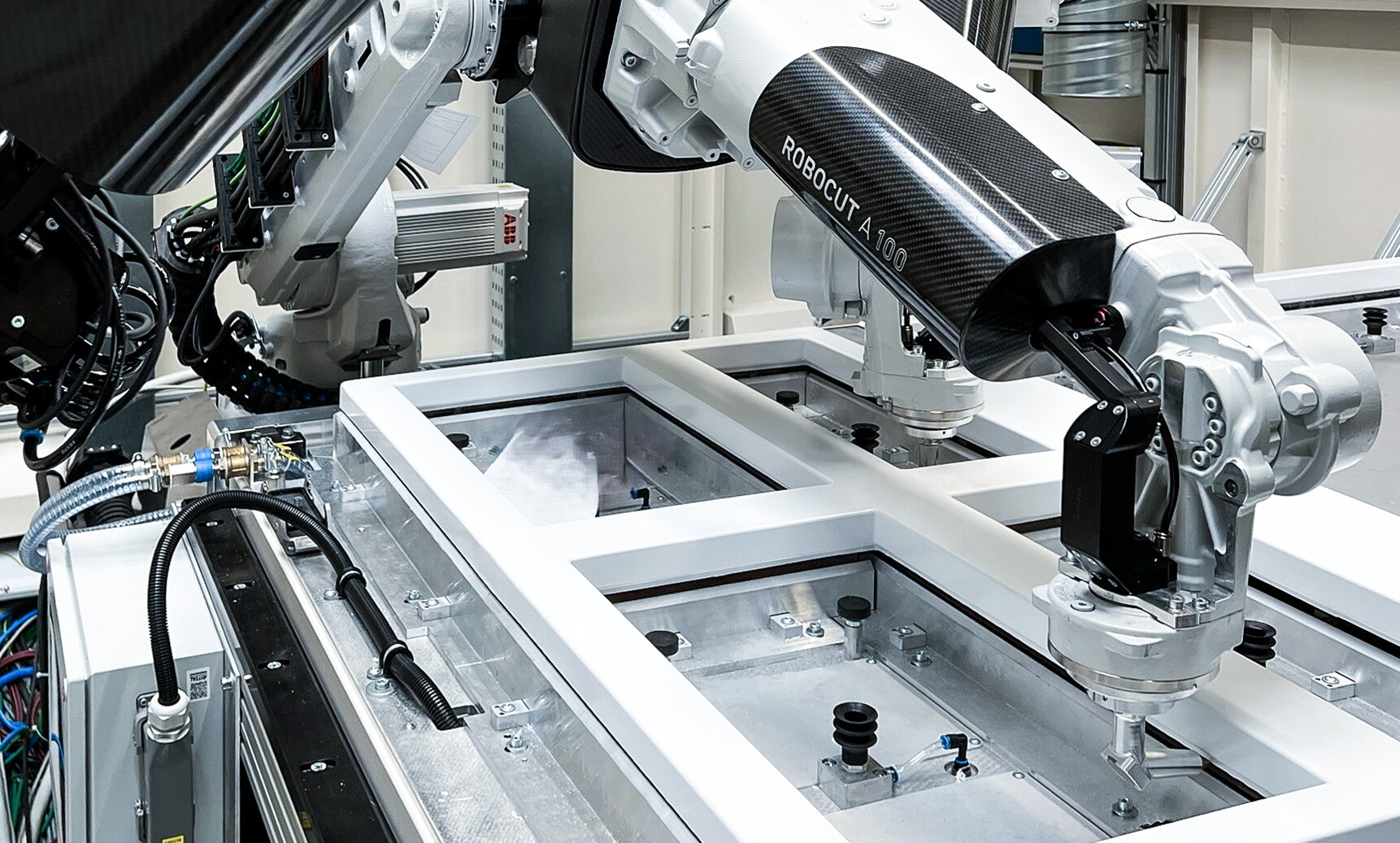

Sunstar Penguin Foam® 1K-PUR Schaumauftrag Automatisierung

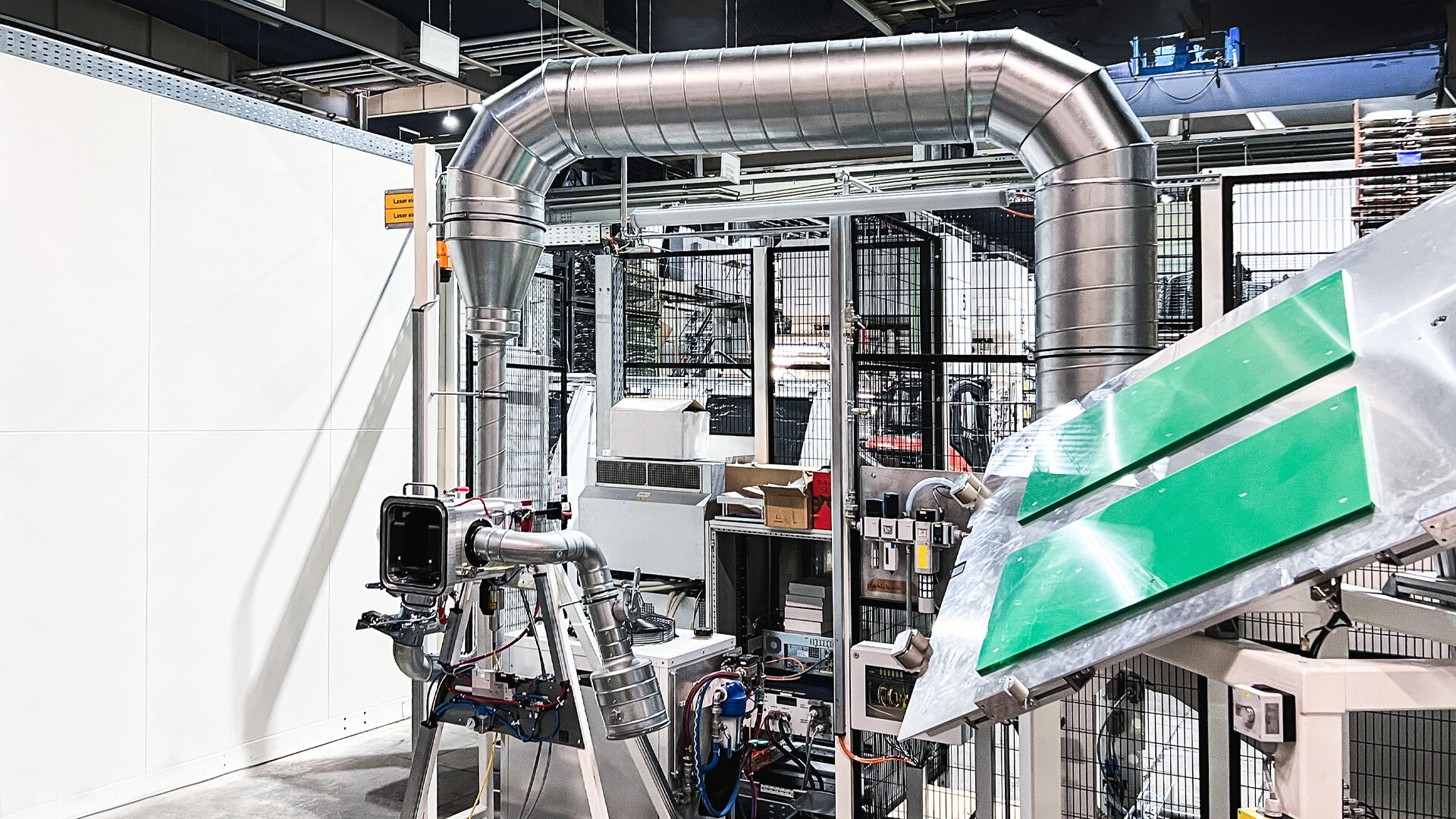

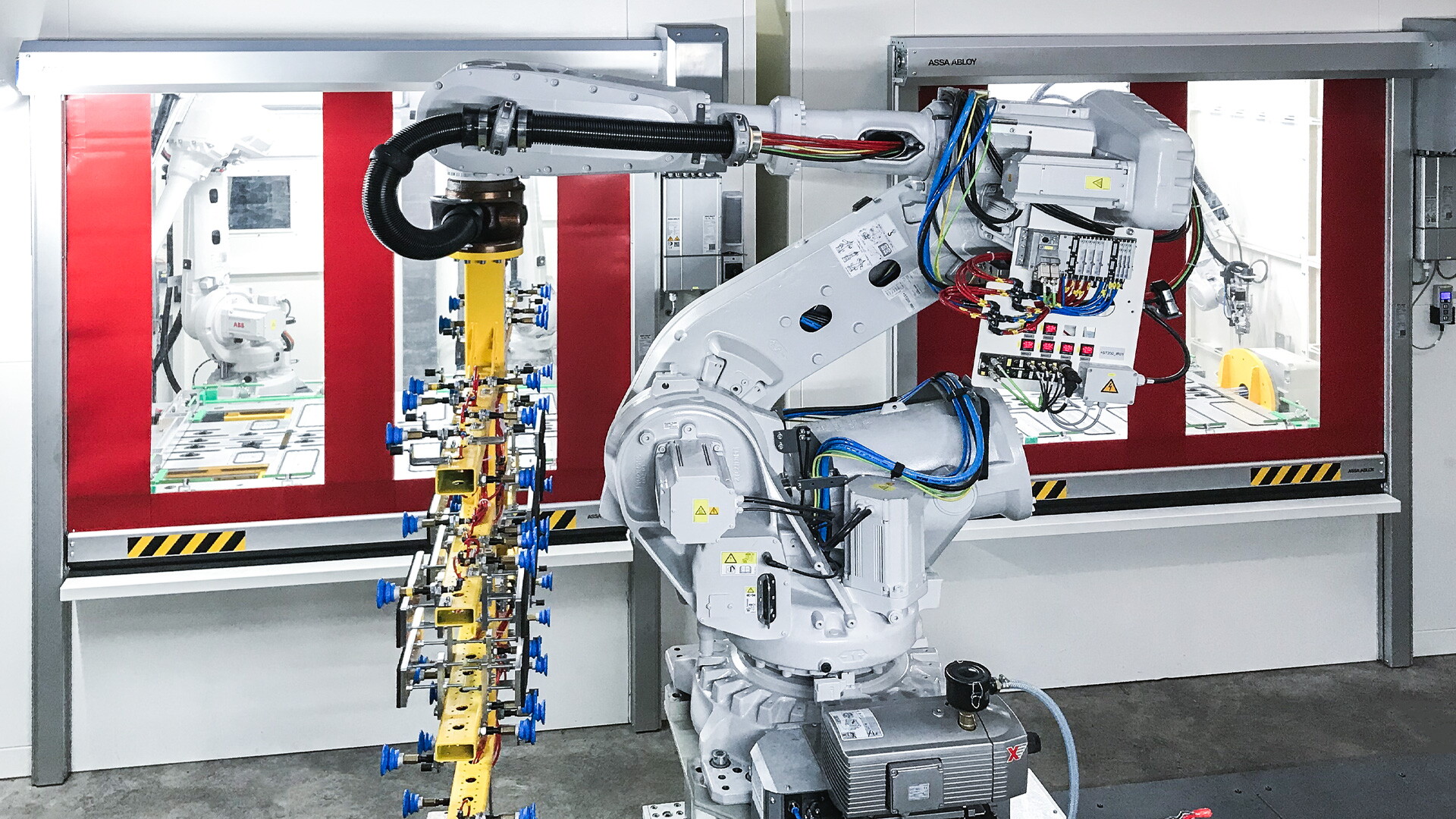

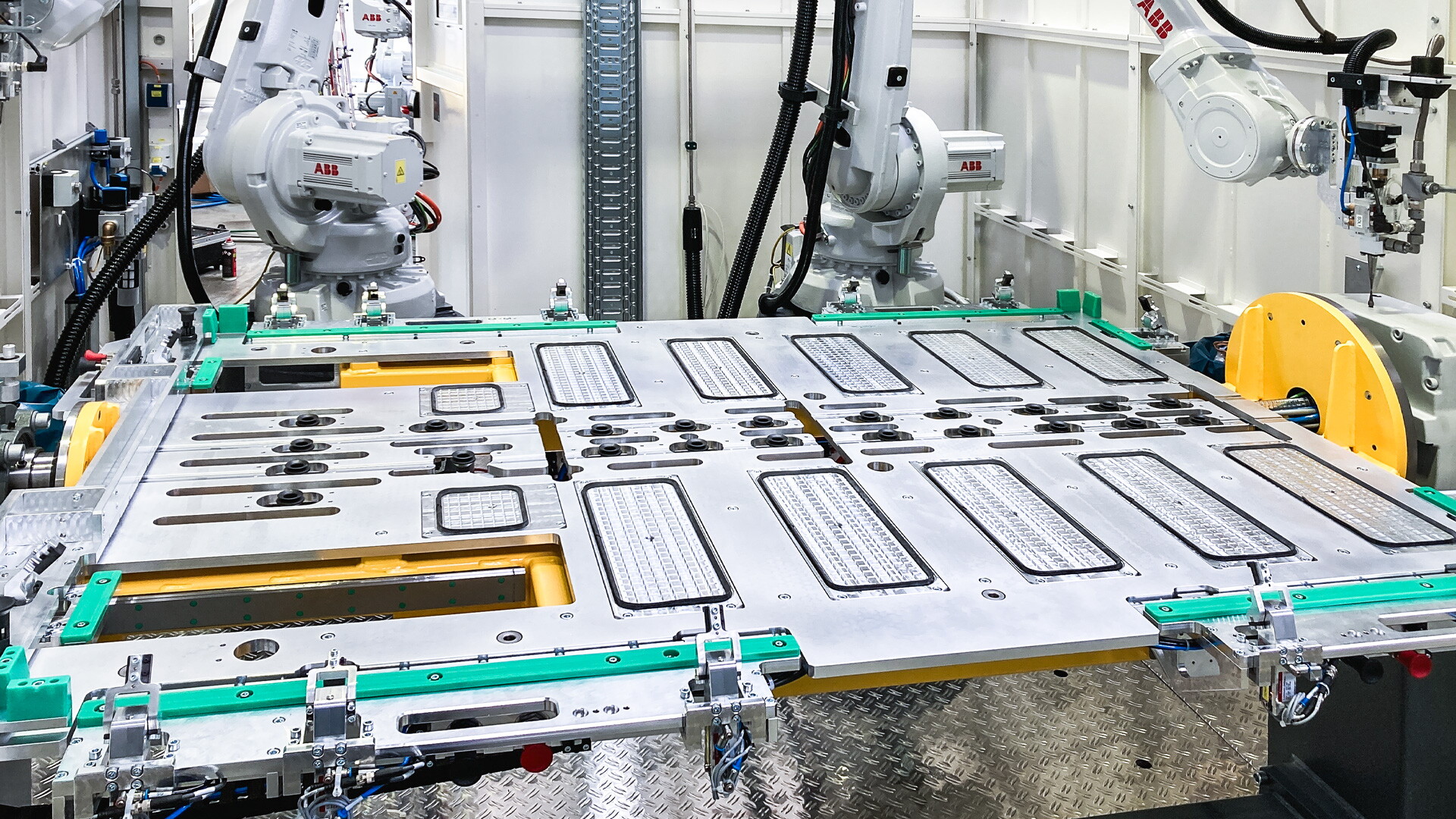

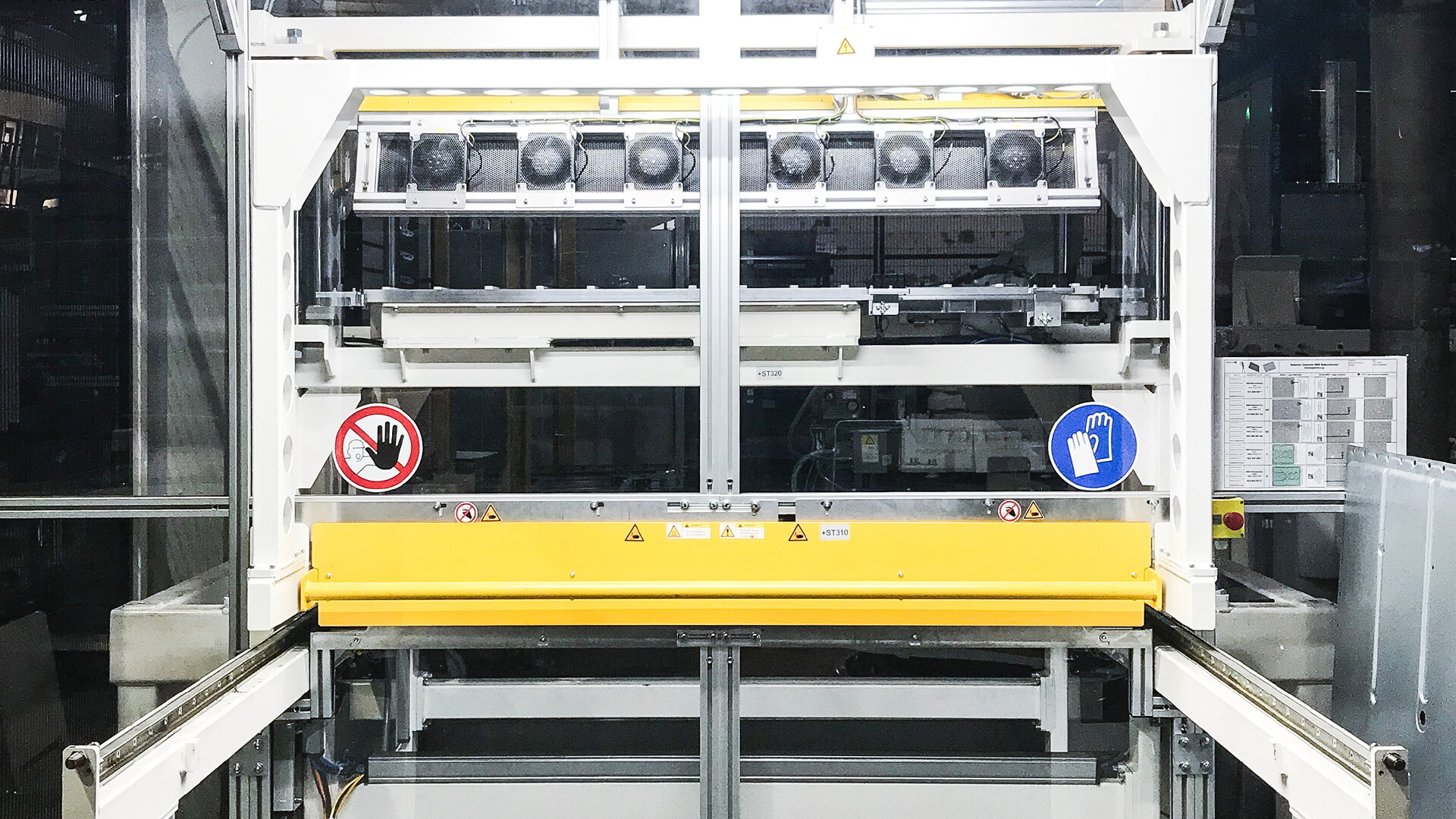

Diese hochmoderne Anlage ermöglicht die präzise Herstellung von Dichtungen für Batteriemodule aus Sunstar Penguin Foam®. Sie kombiniert mehrere Schäumzellen, Laservorbehandlung und umfassende Prüfprozesse.